Il ciclo di Deming, noto anche come ciclo PDCA (Plan-Do-Check-Act) o ciclo di Shewhart, è un modello sviluppato da William Edwards Deming per ottimizzare la gestione della qualità produttiva. Composto da quattro fasi, questo ciclo mira a migliorare la qualità dei processi aziendali e produttivi, ed è strettamente legato alla Lean Production per il miglioramento continuo. Il concetto chiave della Lean Production è proprio il miglioramento continuo, che richiede una comprensione approfondita di come applicare il ciclo PDCA in azienda.

Tuttavia, spesso si rimane ancorati a una visione statica della Lean Production, senza riconoscere che la produzione snella deve essere parte di un processo di sviluppo progressivo. L’ottimizzazione è un lavoro lento e graduale, e la ricerca della perfezione (Kaizen) secondo la Lean Production non può avvenire rapidamente. È necessario procedere con un miglioramento continuo, un passo alla volta, un approccio che si integra perfettamente con l’applicazione del ciclo di Deming.

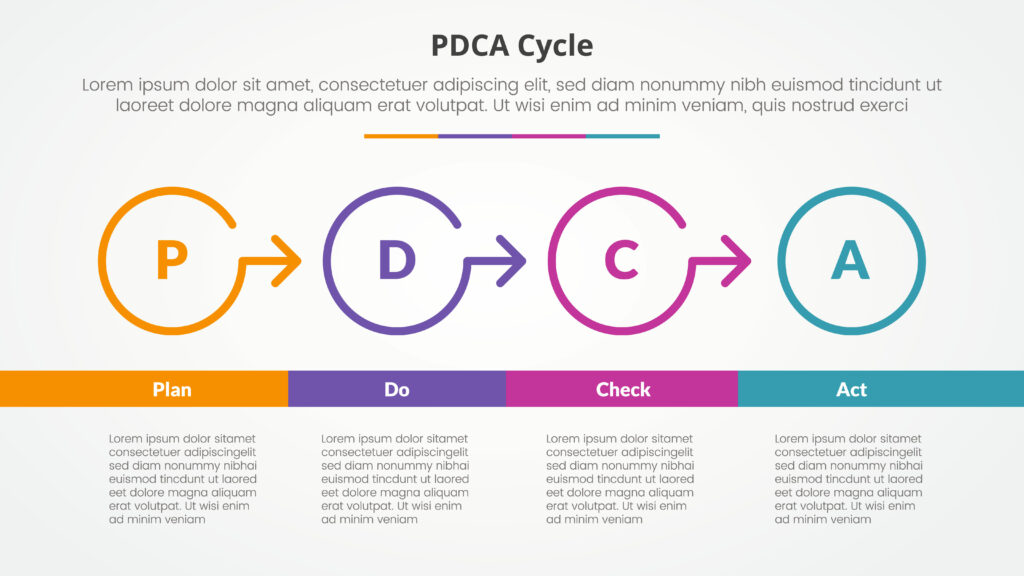

Cos’è il ciclo PDCA

Il ciclo PDCA è un processo iterativo composto da quattro fasi:

- Plan (Pianificare): in questa fase, si identificano gli obiettivi e si sviluppa un piano per raggiungerli. Si analizzano i processi esistenti, si individuano le aree di miglioramento e si definiscono le azioni necessarie per apportare tali miglioramenti;

- Do (Fare): una volta che il piano è stato sviluppato, viene messo in atto. Questa fase riguarda l’implementazione delle modifiche pianificate su scala ridotta, per valutarne l’efficacia e raccogliere dati per l’analisi;

- Check (Verificare): dopo aver implementato le modifiche, si controllano i risultati ottenuti rispetto agli obiettivi iniziali. In questa fase si analizzano i dati raccolti per determinare se le modifiche hanno portato ai miglioramenti desiderati;

- Act (Agire): se le modifiche hanno portato ai risultati attesi, vengono implementate su larga scala e standardizzate. In caso contrario, si può tornare alla fase di pianificazione per apportare ulteriori modifiche. Questa fase riguarda anche la riflessione e la documentazione del processo, per garantire un apprendimento continuo.

Ogni fase deve essere pianificata, e a questo deve seguire l’esecuzione, il controllo dei risultati e infine la standardizzazione di eventuali miglioramenti. In italiano, il processo è noto come Pianificare-Fare-Controllare-Agire.

Come si sviluppa: le fasi del ciclo di Deming

Il ciclo PDCA è un processo continuo che si interrompe solo quando si raggiunge una soluzione. Inizia con la pianificazione, dove si stabiliscono obiettivi e tecniche. Segue l’esecuzione delle attività pianificate, poi la fase di controllo per confrontare i risultati ottenuti con gli obiettivi prefissati e, infine, l’implementazione dei miglioramenti.

Come applicarlo in azienda

Il ciclo PDCA può essere applicato a qualsiasi processo aziendale, dalla produzione alla gestione del magazzino. Ecco alcuni esempi di come utilizzarlo:

- Identificazione dei problemi (Muda): attraverso l’analisi dei dati, è possibile individuare le inefficienze e le aree di miglioramento;

- Ottimizzazione dei processi: implementando nuove procedure e utilizzando strumenti come i sistemi Kanban e i visual board, si possono ridurre i tempi di produzione e gli sprechi;

- Gestione del magazzino: organizzando lo spazio di lavoro e utilizzando attrezzature specifiche (come Postazioni di lavoro 5S e scaffali a gravità), si può migliorare l’efficienza delle operazioni logistiche.

L’importanza dell’attrezzatura giusta

Per applicare con successo il ciclo PDCA, è fondamentale disporre degli strumenti adeguati. Oltre ai software di gestione e analisi dei dati, sono utili attrezzature come:

- Visual board: per visualizzare i dati e i progressi del progetto;

- Sistemi Kanban: per gestire il flusso di lavoro e ridurre i tempi di attesa;

- Postazioni di lavoro 5S e rulliere a gravità: per semplificare le attività produttive, facilitare lo spostamento dei materiali e ridurre il rischio di incidenti.

Conclusioni

Il ciclo PDCA è uno strumento potente per il miglioramento continuo in azienda. Applicandolo in modo sistematico e costante, è possibile raggiungere risultati significativi in termini di efficienza, qualità e soddisfazione del cliente.